エンドミル加工の種類と役割を徹底解説

エンドミル加工とは、回転するエンドミル工具を用いて金属などの材料を切削する加工方法です。近年、エンドミル加工の高効率化・高精度化が製造業で注目されています。この記事では、エンドミル加工の種類や役割、加工時のポイントをご紹介していきます。

エンドミル加工の基本を知る

エンドミル加工とは、回転する工具(エンドミル)を用いて金属や樹脂、非鉄金属などの材料を切削する方法の一つです。フライス盤やマシニングセンタなどで多く採用されており、工作機械の工具としても最も身近な存在といえます。

エンドミルはドリルのように穴を開けるだけではなく、材料の表面を削り取ったり、溝を加工したり、複雑な形状を彫り込んだりと、幅広い形状加工に対応できるのが特徴です。

多品種少量生産が増加傾向にある現在、段取り替えを減らしながら複雑形状を一つの工具でこなせる点は、大手製造業の現場でも大きなメリットとされています。

フライス加工との違い

フライス加工は、材料を回転するフライスカッターで切削する一般的な加工方法です。 エンドミル加工もフライス加工の一種ですが、エンドミルを使うことで側面だけでなく底面や溝など、さまざまな形状を一度に仕上げることが可能です。

フライス加工では大きな平面の切削が得意ですが、エンドミル加工は複雑形状の加工や、細かい彫り込み、曲面の仕上げなどで威力を発揮します。用途に応じた工具の選択を把握しておくと、提案の幅が広がります。

エンドミル加工に使われる工具の種類

スクエアエンドミル

スクエアエンドミルは、刃先が直角の形状を持つ最も一般的なエンドミルです。平面の仕上げや溝加工、側面加工など幅広い用途に対応できるため、加工現場では必須の工具と言えます。

刃数は2枚刃、4枚刃、6枚刃など多様で、刃数が多いほど切削抵抗が増す反面、仕上げ面がより滑らかになる傾向があります。汎用性が高く、工具管理のしやすさから現場でスクエアエンドミルの使用頻度を把握しておくと提案時に役立ちます。

ボールエンドミル

ボールエンドミルは、刃先が球状になっており、曲面や3次元形状の加工に適しています。金型や精密部品、航空機部品など複雑形状を要する場面で多用されます。

特に、加工面のつなぎ目をなめらかに仕上げるのに適しており、立体形状を削る場合に欠かせない工具です。刃物の突出し量が多い場合、ビビりが発生しやすくなるため、加工条件を適切に設定することが品質維持のポイントとなります。

ラジアスエンドミル

ラジアスエンドミルは、スクエアとボールの中間のような形状で、刃先の角に小さな丸み(R形状)が付いています。角が丸い分、刃先が欠けにくく耐久性が高いため、連続切削や高硬度材の加工にも活用されます。

エンドミルの寿命を延ばし、工具コストを抑えることにもつながるため、コスト感度が高い企業では積極的に採用されることが増加しているようです。

刃数による使い分け

エンドミルは刃数によって性能が異なり、2枚刃は切りくずの排出性に優れるため、溝加工や深切りに適しています。一方で4枚刃以上は刃数が増える分、切削抵抗が高くなるものの、加工面の仕上がりが良くなる特徴があります。

また、刃先形状だけでなく、被削材の種類に合わせてコーティングの有無や材質の選択も重要です。最近では耐摩耗性を高めるコーティングが施された製品が普及し、工具寿命を延ばす取り組みが進んでいるようです。

エンドミル加工の主な切削方法

側面加工の特徴と手順

側面加工は、板材やブロック材の側面を一定幅で削り取る工程です。平面度や垂直度が求められる場合が多く、スクエアエンドミルがよく使用されます。

加工時には切削方向を順削にするか逆削にするかの選択も重要です。順削は工具の摩耗を抑えやすい反面、材料の硬さや機械剛性によっては切り込みの調整が必要です。加工面に段差やビビりが発生しないよう、送り速度や切削深さを慎重に設定することが大切です。

溝加工・ポケット加工の流れ

溝加工は材料に溝を掘る工程で、機械部品のキー溝やオイル溝などさまざまな形状があります。ポケット加工は、材料の内部をくり抜く形で段付きの凹みを作る方法で、金型製作などで多用されます。

切りくずの排出が滞ると工具が詰まりビビりや欠損が発生しやすくなるため、溝の幅や深さに合わせた工具選択がポイントです。特に深い溝を一度で加工しようとせず、段階的に切り込み量を分割することで仕上がり精度を確保できます。

ツールパスの考え方

ツールパスとは、工具が材料上をどのように動くかを示す軌跡のことです。ツールパスの設定次第で加工効率や仕上がり面の品質が大きく変わります。

粗加工と仕上げ加工でパスを分け、不要な切りくず残りを防ぐことが基本です。最近ではCAD/CAMソフトの進化により、複雑形状でも最適なツールパスを自動生成できる機能が増加しています。

エンドミル加工で発生する課題と対策

ビビり対策の基本

エンドミル加工では、工具が回転しながら材料を削るため、振動(ビビり)が発生しやすいのが特徴です。ビビりは加工面の精度を低下させ、工具寿命を縮める要因にもなるため、発生を抑えることが大切です。

具体的には、工具の突出し長さを可能な限り短くすることが効果的です。また、工作機械の剛性を高めたり、工具自体に制振構造を備えた製品を使用することも有効です。加工条件の見直しや、切削油の適切な供給によってもビビりを抑えやすくなります。

工具寿命を延ばす方法

エンドミルは消耗品であり、適切な使い方をしなければ寿命が短くなってしまいます。工具寿命を延ばすには、被削材に合わせた工具材質やコーティングを選ぶことが大切です。

また、切削条件が過度になると刃先に過度な熱が発生し、欠けや摩耗の原因となります。加工中に適切なクーラントを使用して温度を下げることも、寿命を維持するための重要なポイントです。近年では、IoTを活用して工具の摩耗状況をリアルタイムで監視し、交換時期を適正化する企業も増加しているようです。

加工面の粗さ改善のコツ

仕上がり面の粗さは、製品の組立精度や品質に大きく影響します。粗さを改善するには、切削条件の最適化だけでなく、工具の選び方も重要です。

例えば、仕上げ加工には刃数が多く、剛性の高いエンドミルを使用すると、切削面が滑らかになりやすいです。また、荒加工と仕上げ加工を分けて行い、最終仕上げで切込み量を最小限にすることも、加工面の品質を高めるコツと言えるでしょう。

エンドミル加工の注意点とポイント

切削条件の設定方法

適切な切削条件を設定することは、エンドミル加工の基本です。切削速度、送り速度、切込み量のバランスが悪いと、加工不良や工具破損につながります。

工具メーカーが提供する推奨値を参考にしつつ、被削材の硬さや形状、機械剛性なども考慮して設定することが重要です。

特に新しい被削材や形状にチャレンジする場合は、条件を段階的に調整し、安定した切削を目指しましょう。

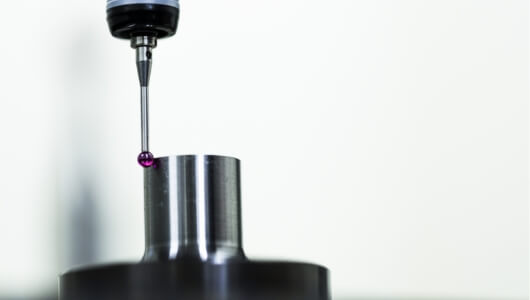

工具交換と管理のポイント

工具の摩耗状態を放置すると、加工面の精度低下や工具破損が発生する恐れがあります。そのため、定期的な工具の状態チェックと予防交換が求められます。工具管理をデジタル化し、摩耗や使用時間をデータで可視化する取り組みが増加しています。

安全管理の基本

エンドミル加工は高速回転する工具を扱うため、常に安全対策が欠かせません。作業中は保護具の着用を徹底し、加工機の非常停止装置が正常に機能するかを定期的に確認することが大切です。

また、工具の交換や段取り作業時には、必ず機械を停止させ、回転部分に触れないよう注意を払う必要があります。日常的に現場での安全教育を行い、ヒヤリハットを防止する体制を整えることが事故防止につながります。

エンドミル加工ならCHAMPIONにお任せください

CHAMPIONでは、複雑形状のエンドミル加工から高精度仕上げまで、幅広いご要望に対応できる体制を整えています。マシニングセンタや多様な工具を活用し、単品から量産までお客様のニーズに合わせて最適な加工を実現します。

社内一貫生産により、材料調達から加工、検査、納品までを責任を持って管理しているため、短納期でも高品質を維持できます。熟練技術者と最新設備を組み合わせ、加工精度だけでなくコストや納期面でもお客様にご満足いただける対応を心がけています。

エンドミル加工でお困りのことがありましたら、図面段階での技術相談や追加工のご依頼にも柔軟にお応えします。確かな技術と豊富な実績を持つCHAMPIONにぜひお任せください。

まとめ

エンドミル加工は、金属加工において幅広い形状を高精度に仕上げられる万能な切削技術です。スクエアエンドミル、ボールエンドミル、ラジアスエンドミルなど多様な種類があり、加工内容に応じた選択が求められます。

一方で、ビビりや工具摩耗などの課題を抑えるために、切削条件の最適化や適切な工具管理が不可欠です。近年ではIoTやデジタル管理の活用により、効率化と品質向上の両立が進んでいるようです。

.jpg)