リーマ加工の基礎|工具の選び方と加工精度のポイント

リーマ加工とは、穴の内径を高精度に仕上げるための加工方法です。現在、日本国内では精密機械や航空宇宙産業を中心に、リーマ加工の需要が高まっています。この記事では、リーマ加工の基本、適切な工具の選び方、そして加工精度を向上させるポイントについて詳しく解説していきます。

リーマ加工とは

リーマ加工とは、ドリルなどで開けた下穴の内径を高精度に仕上げるための切削加工の一種です。この加工を行うことで、寸法精度や真円度、表面粗さを向上させることが可能になります。特に航空宇宙や自動車産業、精密機械製造などの分野では、部品同士の適切なフィットが求められるため、リーマ加工の重要性は非常に高いです。

リーマ加工に用いる工具と種類

リーマは主に刃部とシャンク部から構成されており、以下の特徴を持ちます。

リーマの刃部形状と切削機構

直刃リーマ:シンプルな構造で、主に手仕上げに使用。

ねじれ刃リーマ:切削抵抗を抑えながら加工でき、バリの発生を抑制。

スパイラルリーマ:切削油の供給性が向上し、穴の内部に削りカスが溜まりにくい。

リーマの種類と用途

リーマはさまざまな用途に応じて分類されます。

刃部材料・表面処理による分類

ハイスリーマ:耐摩耗性に優れ、汎用的に使用可能。

超硬リーマ:高硬度材料の加工に適し、長寿命。

コーティングリーマ:TiNやTiAlNコーティングにより耐摩耗性を向上。

構造・取付方法による分類

ソリッドリーマ:一体成形で強度が高い。

アジャスタブルリーマ:刃先の調整が可能で、複数サイズに対応。

用途別のリーマの選び方

精密部品加工 → 超硬スパイラルリーマ

一般機械加工 → ハイスリーマ

高硬度材料加工 → コーティングリーマ

リーマ加工の手順と工程

下穴加工の準備と重要ポイント

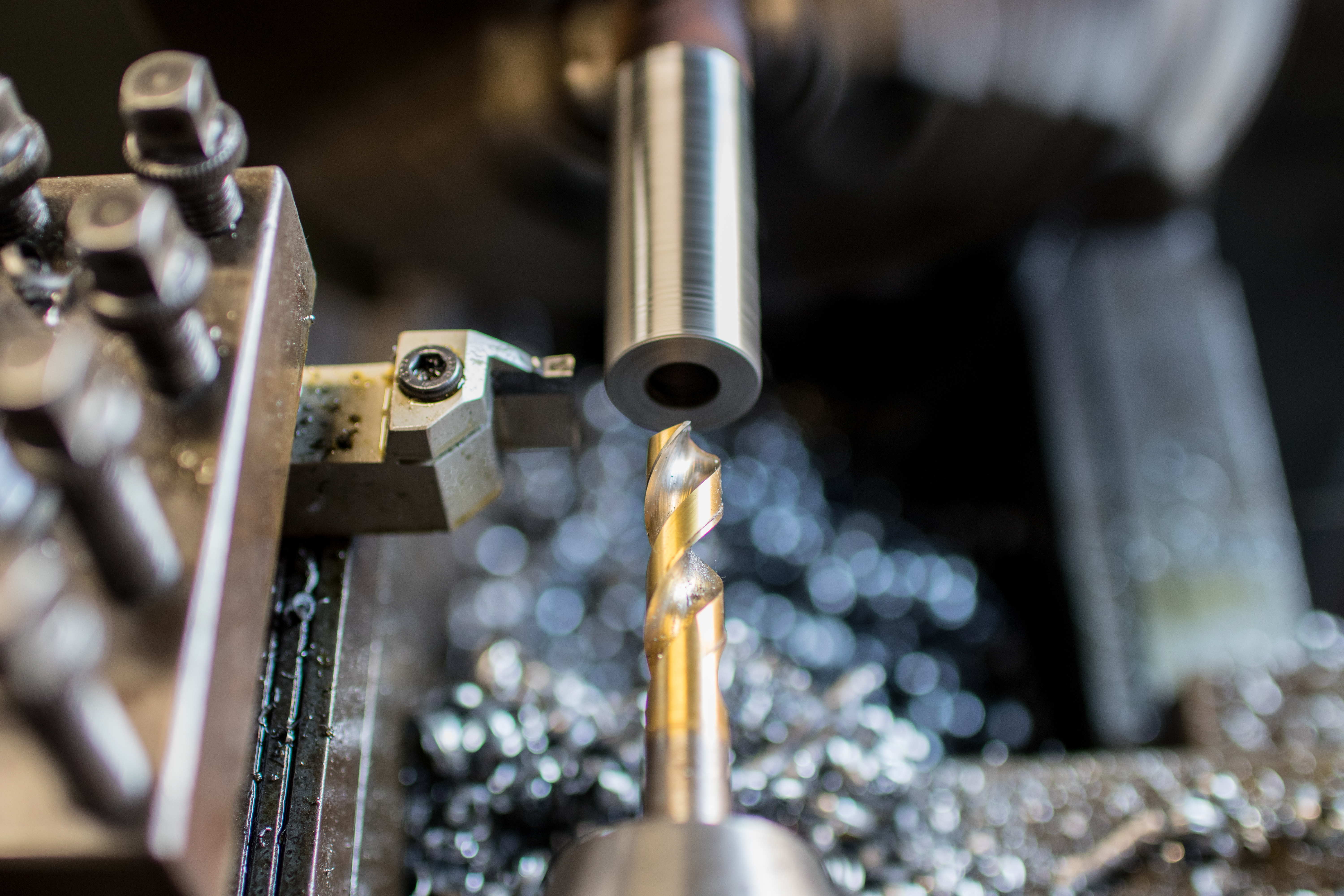

リーマ加工の前工程として、ドリルで開ける下穴の精度が重要になります。下穴の寸法は最終的なリーマ径の約0.1~0.3mm小さくするのが一般的です。

リーマ加工の流れ

工具の取り付けと調整

リーマの軸ブレを防ぐため、正確にホルダーへセットし、芯ブレを最小限に抑えることが重要です。

加工時の適切な回転速度と送り速度

回転速度:一般的にドリルの1/3~1/5程度の回転数が適切。

送り速度:高すぎるとリーマの寿命が短くなり、低すぎると仕上がりが悪化するため、適正なバランスが必要。

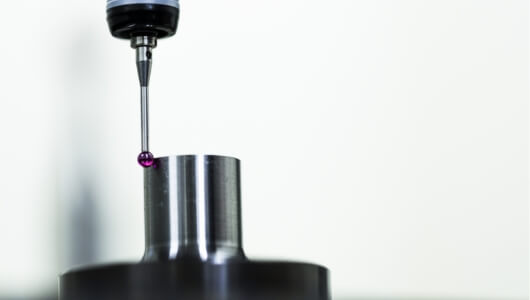

加工後の品質チェック

リーマ加工後は、穴径・真円度・表面粗さを測定し、規格に適合しているか確認します。

リーマ加工の精度を向上させるポイント

工具の摩耗と管理

リーマは繰り返し使用するうちに摩耗し、精度が低下します。そのため、定期的な摩耗チェックと研磨が必要です。

冷却剤・切削油の適切な使用

切削油の種類と供給方法により、加工品質が大きく変わります。

油性切削油:高い潤滑性を持ち、表面粗さ向上に寄与。

水溶性切削液:冷却効果が高く、熱による変形を抑える。

リーマ加工とドリル加工の違い

ドリルとリーマの役割の違い

ドリルは穴を開けるための工具であり、リーマはその穴を仕上げるための工具です。精密な寸法精度を求める場合には、リーマが不可欠となります。

バニシングドリルとリーマの比較

バニシングドリルは、ドリル加工とリーマ加工を1工程で行うため、生産性向上に貢献します。しかし、リーマ加工ほどの高精度な仕上げは期待できません。

リーマ加工ならCHAMPIONにお任せください

CHAMPIONは、精密な穴あけ加工技術を活用し、多様なニーズに対応するサービスを提供しています。最新の設備と経験豊富な技術者による高品質な加工を実現し、自動車、航空宇宙、医療機器など、さまざまな業界のお客様から高い評価をいただいています。加工のご相談や課題解決に向けた提案を随時受け付けておりますので、ぜひ一度ご連絡ください。お客様のビジネスに最適な加工ソリューションをご提供いたします。

まとめ

リーマ加工は、高精度な穴加工において不可欠な工程であり、適切な工具選定と加工条件の設定が成功の鍵となります。特に、下穴の精度、リーマの種類や材質の選定、回転速度や送り速度の管理が重要です。加えて、工具の摩耗管理や適切な冷却剤の使用により、長期的な加工精度を維持することが可能になります。製造業の現場では、これらのポイントを押さえることで、より高品質な加工が実現できます。

.jpg)