穴あけ加工の仕組みと種類、営業部向けに解説

穴あけ加工とは、工具を使用して材料に穴を開ける加工方法の一つで、製造業において広く活用されています。日本国内では、自動車や航空機などの精密部品製造から、日用品の金属加工まで、多岐にわたる分野で重要な役割を果たしています。この記事では、穴あけ加工の基本知識、種類、使用工具、注意点、そして営業活動での活用方法について詳しくご紹介していきます。

高精度・複雑形状・短納期での特注製作を得意としております。

単品・小ロットの製作が当社の最も得意な領域です。

大ロットでも多数納入実績がございますので、お気軽にご相談ください。

→特注製作資料はこちら

穴あけ加工とは

穴あけ加工とは、材料に対して工具を用いて穴を形成する加工方法の一つです。この加工は、製品に必要な機能を付加するために、正確な位置に適切なサイズの穴を開けることが求められます。使用される工具には、ドリルやリーマ、タップなどがあり、それぞれ用途や目的に応じて使い分けられます。

穴あけ加工の役割

穴あけ加工は、自動車、航空機、医療機器など、精密な組み立てを必要とする分野で特に重要です。この加工がなければ、部品の接続や固定ができず、製品全体の精度や機能性が低下する可能性があります。そのため、製造プロセスにおいて欠かせない工程の一つといえます。

穴あけ加工の種類

穴あけ加工

最も基本的な加工で、材料に単純な穴を開ける工程です。用途に応じて、丸穴、長穴などの形状が選ばれます。

座ぐり加工

穴の一部を拡張し、ボルトやネジの頭を埋め込むための加工です。外観を整えるだけでなく、製品の安全性を向上させる効果があります。

リーマ加工

穴の表面を滑らかにする仕上げ加工です。精密なサイズ調整が可能で、高い寸法精度が求められる場合に使用されます。

タップ加工

ねじ山を形成するための加工です。部品同士を結合する際に必要となる工程であり、製品の耐久性に直結します。

穴あけ加工に使用される工具

ドリル

最も一般的な穴あけ工具で、多種多様な材質やサイズに対応可能です。加工速度が速く、生産効率を向上させる役割を果たします。

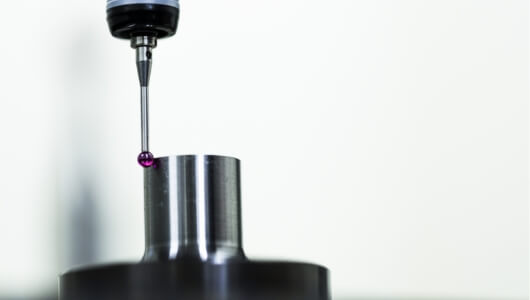

リーマ

穴の精度を向上させるために使用される工具です。主に仕上げ工程で活用され、滑らかな仕上がりを提供します。

タップ

ねじ山を形成する専用工具です。特に金属部品の結合部分で使用されることが多く、耐久性の高いねじを形成できます。

専用機械の活用

ボール盤やCNC加工機など、特定の用途に特化した機械を用いることで、生産性や精度を大幅に向上させることが可能です。

穴あけ加工での注意点

切削条件の調整

適切な回転速度や送り速度を設定することで、加工精度と工具の寿命を向上させることができます。

部材の固定

加工中に材料が動くことを防ぐため、しっかりと固定する必要があります。これにより、仕上がりの品質を確保します。

切削熱の管理

加工中に発生する熱は、工具や材料に悪影響を及ぼします。冷却剤の使用や適切な加工条件を設定することが重要です。

深穴加工を含む加工実績

インコネル718

深穴加工

Φ12.7 × 350のワークの外径を円筒研削で仕上げた後、Φ3の穴を片側から貫通で加工しました。

出口部の同軸を0.3mm以下に抑えました。

SKH51

細穴放電との複合加工

φ3 × 11のワークに、先端穴径0.4のテーパー穴を加工した製品です。型彫放電加工による内径仕上げや円筒研削盤による外径仕上げ加工と、複合加工が光る製品です。

穴あけ加工ならCHAMPIONにお任せください

CHAMPIONは、精密な穴あけ加工技術を活用し、多様なニーズに対応するサービスを提供しています。最新の設備と経験豊富な技術者による高品質な加工を実現し、自動車、航空宇宙、医療機器など、さまざまな業界のお客様から高い評価をいただいています。加工のご相談や課題解決に向けた提案を随時受け付けておりますので、ぜひ一度ご連絡ください。お客様のビジネスに最適な加工ソリューションをご提供いたします。

まとめ

穴あけ加工は、製造業において不可欠な工程の一つであり、その精度と効率性は製品の品質に大きな影響を与えます。本記事では、穴あけ加工の基本知識や種類、使用工具、注意点、そして営業活動での活用方法を詳しく解説しました。営業部の視点では、顧客のニーズを的確に捉え、適切な提案を行うことが成功の鍵となります。

.jpg)