放電加工とは?加工方法や種類・メリットなど詳しく解説

放電加工とは、電気エネルギーを利用して金属などの導電性材料を高精度で加工する画期的な技術です。その特徴は、通常の切削や研削では難しい複雑な形状を実現できる点で、特に日本国内の製造業において金型製作や精密部品加工に欠かせない存在となっています。最近では、製造プロセスの効率化や製品の高度化を背景に、放電加工の需要が増加し、その技術革新も進んでいます。この記事では、放電加工の基本知識から種類、メリット・デメリット、そして営業活動に活かせる具体的なポイントまでを詳しくご紹介していきます。

高精度・複雑形状・短納期での特注製作を得意としております。

単品・小ロットの製作が当社の最も得意な領域です。

大ロットでも多数納入実績がございますので、お気軽にご相談ください。

→特注製作資料はこちら

放電加工とは

放電加工とは、加工対象物と電極の間に放電を発生させ、その際の熱エネルギーで材料を溶融・蒸発させて加工する方法です。この技術は、電気を通す材料であれば硬度に関係なく加工できるため、超硬合金やチタンなどの難削材の加工にも適しています。また、物理的な接触がないため、微細で複雑な形状の加工が可能です。

放電加工の基本原理

放電加工は、絶縁性の加工液中で加工物と電極の間にパルス電圧を印加し、放電現象を引き起こします。この放電により局所的に高温(約6,000℃)が発生し、材料が溶融・蒸発します。加工液は、放電によって生じた微細な加工屑を洗浄・冷却する役割を果たします。このプロセスを繰り返すことで、精密な形状加工が実現します。

放電加工技術の発展

放電加工の技術は、1940年代に旧ソ連で開発されました。当初は金型の製造や修理に利用されていましたが、その後の技術革新により、加工精度や速度が向上し、現在では航空宇宙、医療機器、自動車産業など幅広い分野で活用されています。特に日本国内では、高度な製造技術と組み合わせることで、世界的にも高い評価を受けています。

放電加工の種類

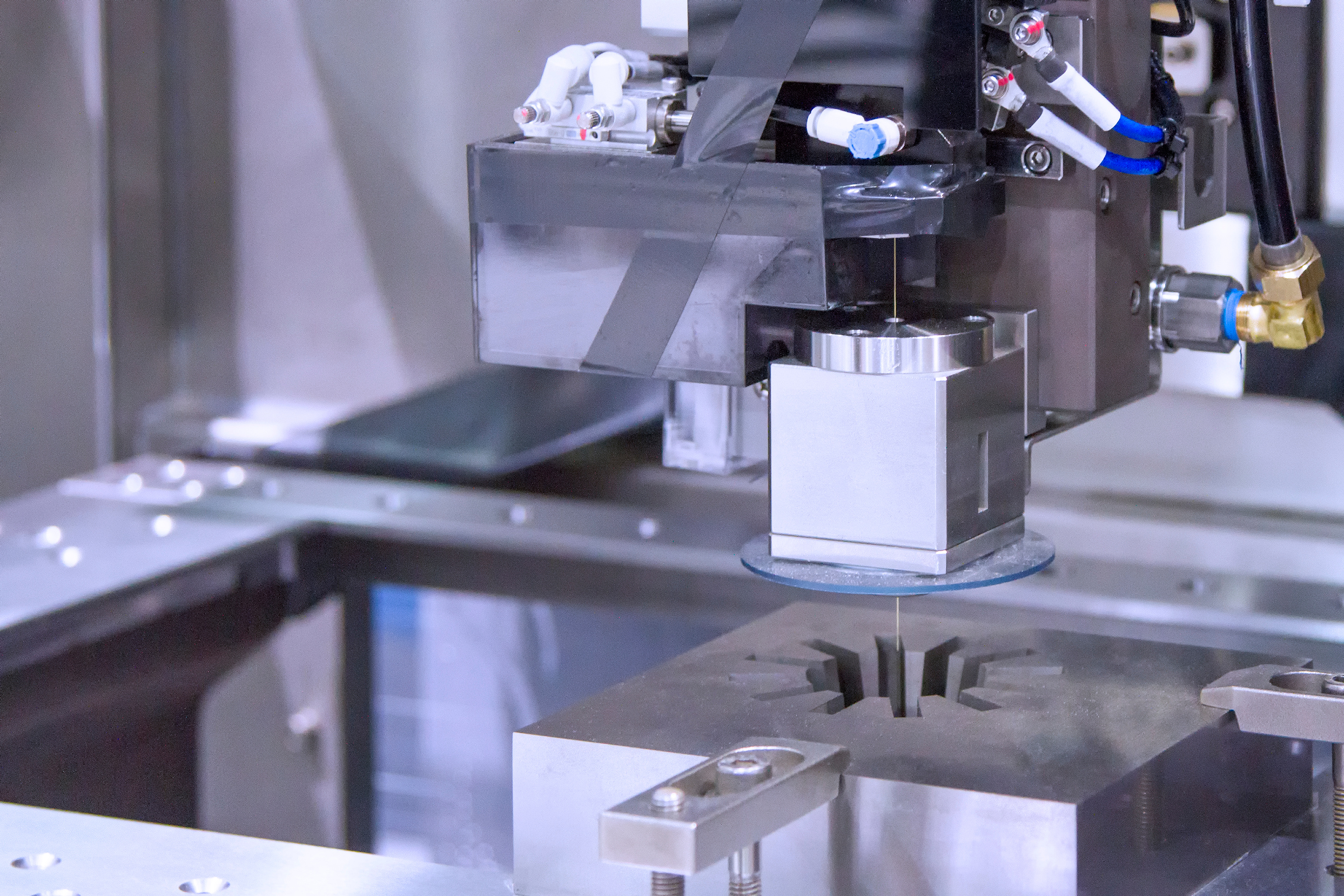

ワイヤー放電加工

ワイヤー放電加工は、細い金属線(ワイヤー)を電極として使用し、加工物を切断する方法です。ワイヤーは連続的に供給され、数値制御(NC)によって複雑な形状の切断が可能です。この技術は、プレス金型の製作や精密部品の加工に適しています。ただし、加工速度はワイヤーの直径や材質によって影響を受けるため、適切な選択が求められます。

形彫放電加工

形彫放電加工は、所望の形状に加工された電極を使用し、その形状を加工物に転写する方法です。これにより、深い溝や複雑な凹凸形状の加工が可能となります。主に金型製作や成形用のキャビティ加工に利用され、高い再現性と精度が求められる場面で活躍しています。しかし、電極の製作に時間とコストがかかる点は考慮が必要です。

微細放電加工

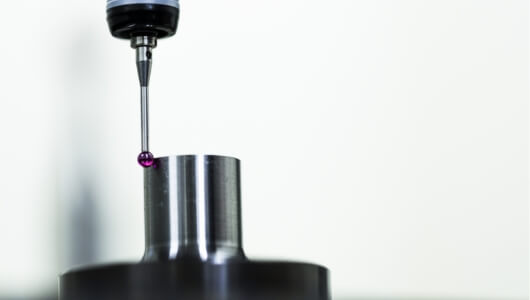

微細放電加工は、極めて小さな電極を使用し、微小な部品や微細構造の加工を行う技術です。電子部品や医療機器など、微細加工が必要とされる分野で活用されています。高い加工精度と表面品質が求められるため、加工条件の最適化や高度な制御技術が重要となります。

放電加工のメリット

高精度加工の実現

放電加工は、非接触加工であるため、工具の摩耗や加工物への機械的ストレスが少なく、高い寸法精度と表面品質を実現できます。これにより、複雑な形状や微細なディテールの再現が可能となります。

熱影響が少ない加工

加工中、局所的に高温が発生しますが、加工液による冷却効果で熱影響が最小限に抑えられます。その結果、加工物の熱変形や熱応力が少なく、品質の高い製品が得られます。

放電加工のデメリット

加工時間の課題

放電加工は、材料を微細に除去するプロセスであるため、加工速度が遅く、大量生産や大きな部品の加工には不向きです。加工効率を向上させるための技術開発が進められていますが、現時点では他の加工方法に比べて時間がかかる傾向があります。

コストの考慮点

放電加工には、加工装置の初期投資や運用コストが比較的高いという課題があります。特に形彫放電加工の場合、加工電極の製作にも時間とコストがかかるため、小ロットの生産やプロトタイプ製作には適しているものの、大量生産時にはコスト効率が低下する場合があります。そのため、使用目的や規模に応じたコスト管理が重要となります。

放電加工と他の加工方法の違い

切削加工との違い

放電加工は、物理的な接触が不要であるため、切削加工では困難な硬い材料や複雑な形状を加工できるという強みがあります。一方、切削加工は加工速度が速く、コスト効率が高いため、大量生産や簡単な形状の加工に適しています。用途や目的に応じて使い分けることが大切です。

研削加工との違い

研削加工は、砥石を使用して材料を削り取ることで滑らかな表面仕上げを得る技術です。一方、放電加工は溶融や蒸発による除去加工であり、研削加工ほどの表面仕上げは得られませんが、微細な凹凸や内部形状の加工が得意です。そのため、仕上げが重視される場合は研削加工、形状の複雑さが重視される場合は放電加工が選ばれる傾向があります。

精密放電加工の製作実績

放電加工ならCHAMPIONにお任せください

放電加工のご依頼は、ぜひCHAMPIONにお任せください。当社は、最新の放電加工設備と高度な技術力を駆使し、複雑な形状や高精度が求められる部品加工に対応しています。硬度の高い材料や精密な部品を、ミクロン単位の精度で加工することが可能です。お客様のニーズに合わせた柔軟な対応と、納期の厳守を徹底し、高品質な製品をご提供いたします。詳しくは、当社の放電加工サービスページをご覧ください。

まとめ

放電加工は、電気エネルギーを活用して複雑な形状や微細な加工を実現する技術であり、特に日本国内の製造業において重要な役割を果たしています。ワイヤー放電加工や形彫放電加工、微細放電加工などの多様な方法があり、それぞれ特定の用途やニーズに応じた利点を持っています。一方で、加工時間やコストといった課題も存在するため、用途に応じた適切な技術選択が求められます。

営業部では、放電加工の技術特性を理解し、ターゲット市場や顧客ニーズに基づいた提案を行うことで、効果的なマーケティング活動を展開できます。本記事が放電加工を深く理解し、業務に活かす一助となれば幸いです。

.jpg)