研削加工の基本知識:特徴とメリットを紹介

研削加工とは、砥石という工具を使い、材料を削って表面をなめらかに仕上げたり、寸法を正確に整える加工技術です。金属部品や精密機械など、製造業の幅広い分野で活用されており、特に高い精度が求められる製品に欠かせません。この記事では、研削加工の基本知識、種類、特徴、そして活用のポイントを詳しく解説していきます。

高精度・複雑形状・短納期での特注製作を得意としております。

単品・小ロットの製作が当社の最も得意な領域です。

大ロットでも多数納入実績がございますので、お気軽にご相談ください。

→特注製作資料はこちら

研削加工とは

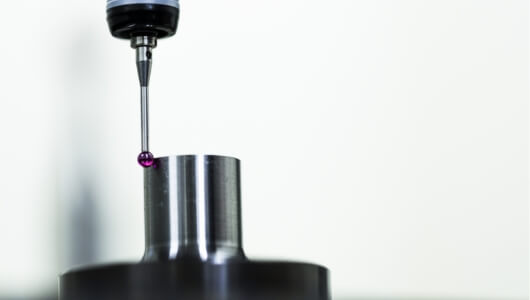

研削加工とは、砥石を用いて材料を削り、寸法の精密な仕上げや表面の滑らかさを向上させる加工技術です。この技術は、切削加工や研磨加工と異なり、硬い材料や複雑な形状の加工に特化しています。特に高精度が求められる金属部品や精密機械の製造において重要な役割を果たしています。

研磨や切削との違い

切削加工との違い

切削加工は、刃物を用いて材料を削り取る方法で、主に大まかな形状を作り出すために使用されます。一方、研削加工は、砥石を用いて細かい調整や仕上げを行うことを目的としています。このため、研削加工の方が寸法精度が高く、仕上がりも滑らかになります。

研磨加工との違い

研磨加工は、主に表面を滑らかにする目的で行われますが、寸法精度の向上は目的としていない場合が多いです。対して研削加工は、表面仕上げだけでなく、寸法をミクロン単位で制御する精密加工が可能です。この違いから、研削加工は高精度を求められる部品製造に適しています。

研削加工の特徴・メリット

高い寸法精度

研削加工は、ミクロン単位の寸法精度を実現できる技術です。特に、機械部品や金型などの高精度が求められる製品の製造において、欠かせない加工方法です。この精度は、製品の性能や信頼性を向上させるために重要です。

優れた表面仕上げ

砥石を使用することで、表面を非常に滑らかに仕上げることができます。これは、部品の耐久性や摩擦低減効果を高めるために役立ちます。例えば、自動車のエンジン部品やベアリングの加工では、表面仕上げの品質が直接製品性能に影響を与えます。

硬い材料の加工が可能

研削加工は、超硬合金などの硬い材料にも対応できる点が特徴です。切削加工では困難な硬質材料でも、高い精度と品質を保ちながら加工することが可能です。

複雑な形状への対応力

内面研削やセンタレス研削など、さまざまな種類の技術を用いることで、円筒形状、内径、平面など、複雑な形状の部品にも対応できます。これにより、多様な設計要求に応えられる柔軟性があります。

研削加工のデメリット

加工速度の遅さや熱による焼けが起こりやすい

寸法精度が高いのが研削加工の強みである一方、加工に時間がかかるというデメリットがあります。また、砥石と工作物との摩擦による熱が発生するため、工作物に焼けや歪みが生じる可能性があります。

研削加工の種類

平面研削

平面研削は、材料の表面を平らに加工する方法です。この技術は、高い平面度と滑らかな表面仕上げが求められる金型や精密機械部品の製造で使用されます。

平面研削の詳細記事はこちら: 平面研削とは?仕組みと用途を解説

円筒研削

円筒研削は、回転する材料の外周を砥石で削る技術です。シャフトやローラーのように円筒形状を持つ部品の製造に適しており、均一で滑らかな仕上げが可能です。

円筒研削の詳細記事はこちら: 円筒研削とは?特徴とメリットをわかりやすく解説

内面研削

内面研削は、穴の内側を加工する方法で、精密な内径が必要な部品に使用されます。この技術は、製品の内径寸法をミクロン単位で制御できるため、ベアリングやエンジン部品に広く活用されています。

センタレス研削

センタレス研削は、工作物を固定せず、砥石と調整砥石の間で支えながら削る方法です。大量生産が求められる細長いシャフトや小型部品の加工に適しており、高速で均一な仕上げが可能です。

センタレス研削の詳細記事はこちら: センタレス研削とは?製造業での活用事例とメリット

ホーニング研削

ホーニング研削は、砥石を回転・往復させながら穴の内面を加工する技術です。シリンダーや油圧機器のように、摩擦を減らすための微細な表面仕上げが求められる部品に使用されます。

歯車研削

歯車研削は、歯車の歯面を高精度に仕上げるための加工技術です。駆動効率を向上させるとともに、機械の寿命を延ばす役割を果たします。自動車や産業機械の歯車部品に広く活用されています。

砥石の種類と用途

砥石は、研削加工において欠かせない工具であり、削る材料や加工目的に応じて適切な種類を選定することで、効率的かつ高品質な加工が実現します。ここでは、主な砥石の種類とその用途について詳しく解説します。

アルミナ砥石(酸化アルミニウム)

一般的な研削加工に広く使われ、鋼材や鋳鉄、工具鋼の平面研削や円筒研削に最適です。アルミナ砥石の特徴は、酸化アルミニウムを主成分とし、比較的柔らかい金属(鋼材、鉄など)の研削に適しています。

シリコンカーバイド砥石(炭化ケイ素)

非鉄金属(アルミニウム、銅、真鍮)やセラミックス、硬質合金の研削に利用されます。また、ガラスや石材の加工にも適しています。シリコンカーバイド砥石の特徴は、炭化ケイ素を主成分とし、硬質材料や脆い材料に適した砥石です。

CBN砥石(立方晶窒化ホウ素)

高硬度な鋼材(焼入れ鋼や工具鋼)の加工に適しており、高精度かつ高効率な研削が可能です。焼き入れ後のシャフトや金型の研削に最適です。CBN砥石の特徴は、ダイヤモンドに次ぐ硬さを持ち、熱伝導性に優れています。

ダイヤモンド砥石

超硬合金、セラミックス、ガラス、石材、CFRP(炭素繊維強化プラスチック)など、硬質で脆い材料の精密研削や微細加工に利用されます。ダイヤモンド砥石の特徴は、砥粒に人工ダイヤモンドを使用し、砥石の中で最も高い硬度を持ちます。

砥石の選定ポイント

砥石の種類や特性を理解し、適切に選定することで、研削加工の効率と品質が大幅に向上します。加工対象や用途に応じて最適な砥石を使用することが、精度の高い製品づくりに繋がるのです。

精密研削加工の実績

研削加工ならCHAMPIONにお任せください

CHAMPIONは、高精度な研削加工技術でお客様のニーズにお応えします。平面研削、円筒研削、内面研削など、多様な研削技術を駆使し、ミクロン単位の寸法精度や滑らかな表面仕上げを実現します。金型部品やシャフト、ベアリング部品など、精度の高い仕上がりが求められる研削加工は、CHAMPIONにお任せください。製品性能向上に貢献する確かな技術で、幅広い分野の製造をサポートいたします。

まとめ

研削加工は、製造業における重要な技術であり、高精度な部品製造や特殊材料の加工において欠かせない役割を担っています。その種類や特長を理解し、適切に活用することで、製品の品質や生産効率を向上させることが可能です。今後も、技術革新や新素材への対応を通じて、さらなる発展が期待されています。

.jpg)