マシニングセンタ加工とは?特徴やメリットをご紹介

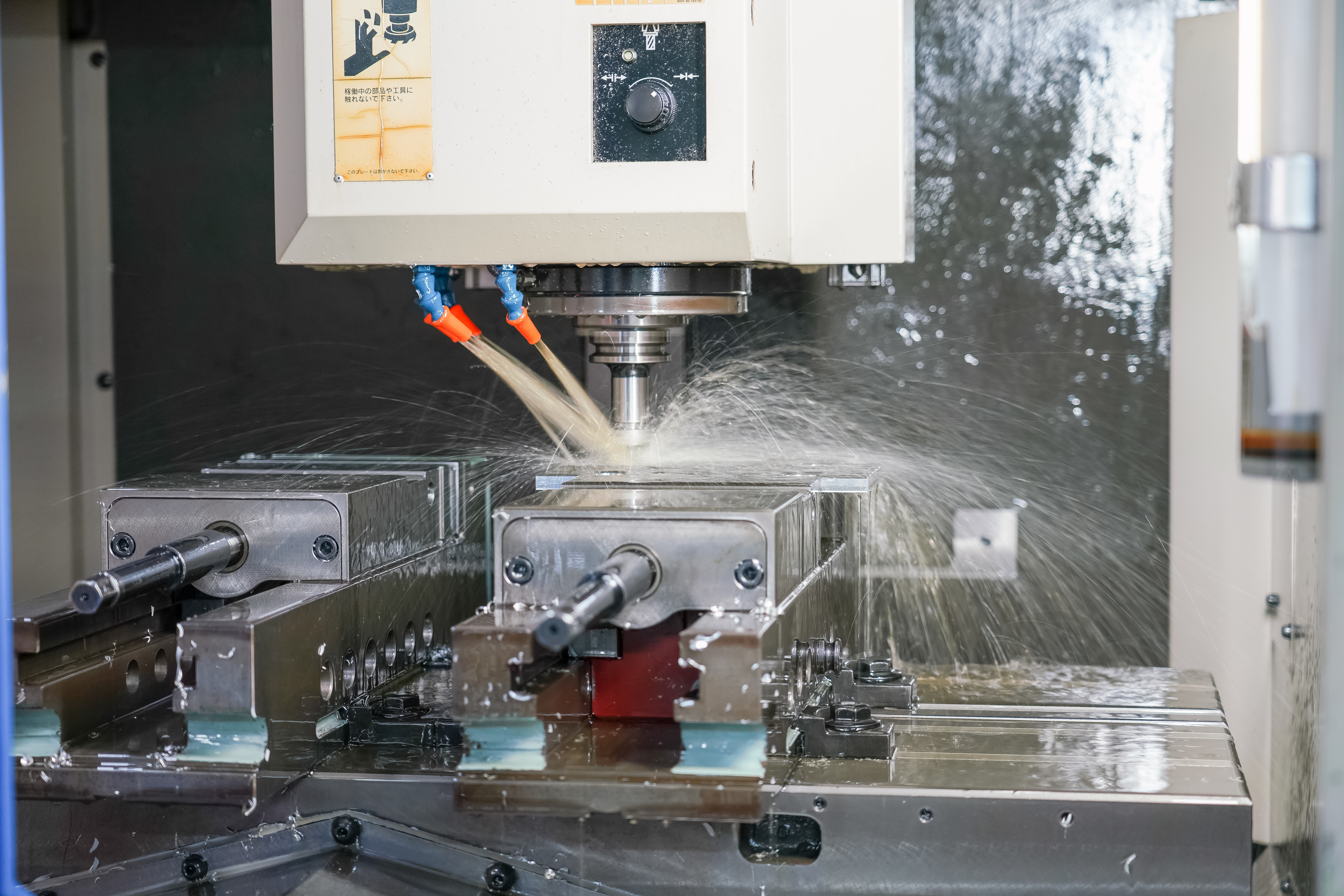

マシニングセンタ加工とは、複数の切削工具を自動で切り替え、さまざまな形状の部品を高精度で加工する技術です。製造業において、複雑な形状の金属部品を効率的に生産できるため、幅広い業種で活用されています。近年、日本国内では生産効率を向上させるために、マシニングセンタの導入が増加傾向にあります。この記事では、マシニングセンタ加工の基本や特徴、種類、メリットについて詳しくご紹介していきます。

高精度・複雑形状・短納期での特注製作を得意としております。

単品・小ロットの製作が当社の最も得意な領域です。

大ロットでも多数納入実績がございますので、お気軽にご相談ください。

→特注製作資料はこちら

マシニングセンタ加工とは

マシニングセンタ加工とは、切削工具を自動で切り替え、さまざまな形状の部品を高精度に加工する技術です。工作機械の一種であるマシニングセンタは、主に金属部品の加工に用いられ、複雑な形状の製品を効率的に生産できることから、多くの製造業で不可欠な存在となっています。

マシニングセンタの基本構造

マシニングセンタは、複数の部品から構成されており、それぞれが加工の品質と効率に大きく関わります。

NC装置と自動工具交換(ATC)

マシニングセンタの心臓部とも言えるのが、NC(Numerical Control)装置です。この装置は、加工プログラムに基づいて工具の動きや切削速度を制御します。また、自動工具交換装置(ATC:Automatic Tool Changer)は、加工の途中で自動的に工具を交換するため、複雑な加工や多工程の作業を効率よく進められます。このため、NC装置とATCの組み合わせにより、多品種少量生産にも対応できる柔軟性を持ちます。

主軸とテーブルの役割

マシニングセンタの主軸は、切削工具を高速回転させるための部分です。主軸の回転数とトルクは、加工の精度や仕上がりに影響を与えるため、ワークに適した条件で設定することが重要です。一方、テーブルはワークを固定するための部分で、加工中の安定性を保ちます。多軸制御のマシニングセンタでは、テーブルの角度や位置を自由に調整できるため、より複雑な形状の加工が可能となります。

マシニングセンタの種類

マシニングセンタにはいくつかの種類があり、用途や加工内容に応じて使い分けられます。

立型マシニングセンタ

立型マシニングセンタは、主軸が垂直に配置されたタイプです。ワークの上面からの加工に適しており、比較的容易に操作できるため、汎用性が高いのが特徴です。また、上からワークを確認しながら加工できるため、穴あけや切削加工などの基本的な作業に適しています。

横型マシニングセンタ

横型マシニングセンタは、主軸が水平に配置されているタイプです。側面からの加工や深い穴あけなどに適しており、切りくず(チップ)の排出が容易なため、長時間の連続加工にも向いています。多面加工を効率的に行うことができ、部品の大量生産や大型ワークの加工に適用されています。

門型マシニングセンタ

門型マシニングセンタは、大型のワークを加工するための機械です。門型のフレーム構造を持ち、主軸がワークの上を自由に移動できるため、広い範囲の加工が可能です。重いワークや大きな金属プレートの加工に用いられ、航空機部品や大型金型の製造などに活躍しています。

5軸制御マシニングセンタ

5軸制御マシニングセンタは、主軸の回転軸に加えて、テーブルの傾斜・回転を組み合わせた多軸制御が可能な機械です。複雑な形状の加工や多面加工を一度に行うことができるため、工具の交換やワークの取り付け直しの手間を削減できます。自動車部品や航空機のエンジン部品など、精密かつ複雑な製品の製造に適しています。

マシニングセンタとNCフライス盤の違い

自動工具交換機能の有無

マシニングセンタとNCフライス盤の主な違いは、自動工具交換機能(ATC)の有無です。マシニングセンタにはATCが搭載されており、加工途中で工具を自動で切り替えることができます。これにより、多工程の作業を効率的に進められるのが特徴です。

多様な加工に対応できる点

マシニングセンタは、多軸制御や多面加工に対応できる点で優れています。NCフライス盤では、ワークを取り付け直す必要があるため、作業時間が長くなることがあります。一方、マシニングセンタでは一度の取り付けで複雑な形状を加工できるため、生産性が高まります。

マシニングセンタ加工の手順

マシニングセンタ加工は、事前準備から仕上げまでの一連の手順が必要です。

NCプログラムの作成

加工の最初のステップは、NCプログラムの作成です。加工内容に応じて、工具の動きや切削速度、加工順序をNC装置に入力します。高精度な加工を実現するためには、プログラムの詳細な設定が不可欠です。また、近年ではCAD/CAMソフトウェアを使用してプログラムを自動生成することも増加傾向にあります。

工具と材料の取り付け

次に、工具とワークをマシニングセンタに取り付けます。工具の選定やワークの固定方法によって、加工の精度が左右されるため、慎重な調整が必要です。特に5軸制御マシニングセンタでは、ワークの角度や位置を正確に設定することが高精度加工のポイントとなります。

加工の実行と仕上げ

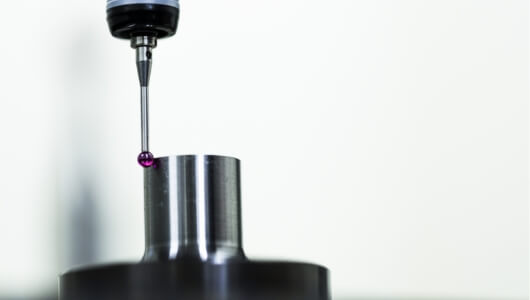

プログラムが設定され、工具とワークが準備されたら、加工を実行します。加工中はNC装置が自動的に工具を交換し、ワークを削り出します。加工後には、寸法や仕上げ面の確認を行い、必要に応じて仕上げ作業を追加します。複雑な形状や高精度が求められる場合には、加工後の測定と再調整が不可欠です。

マシニングセンタ加工のメリット

高精度な加工が可能

マシニングセンタの最大のメリットは、その高い加工精度です。NC装置による制御で工具の動きを微細に調整できるため、非常に高い寸法精度と表面仕上げを実現できます。特に、自動車や航空機の部品など、精密な製品の製造には欠かせない技術です。

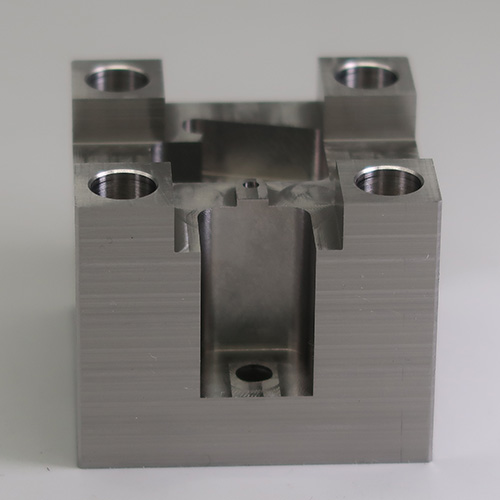

複雑な形状加工に対応

マシニングセンタは、複雑な形状や多面加工に対応できるため、幅広い用途に活用されています。5軸制御のマシニングセンタでは、ワークを多方向から加工できるため、工具の取り付け直しが不要です。このため、加工時間の短縮や製品の品質向上につながり、多品種少量生産にも対応しやすくなります。

コスト削減への貢献

マシニングセンタ加工は、自動工具交換機能により、加工工程の効率化とコスト削減を可能にします。ワークの取り付け直しが減り、工具の自動交換で作業の中断が少ないため、生産効率が向上します。この結果、作業時間や人件費を抑えながら、高品質な製品を製造できます。

マシニング加工を行う際の注意点

適切な工具の選定

マシニング加工では、ワークの材質や形状に応じて適切な工具を選定することが重要です。適切な工具が選ばれないと、加工精度の低下や工具の摩耗につながるため、事前に十分な検討が必要です。

加工条件の設定と確認

加工条件の設定も重要なポイントです。切削速度や送り速度、工具の回転数などを適切に設定し、加工の過程で確認することが求められます。特に高精度加工では、加工中の温度や振動が製品の品質に影響を与えるため、綿密な監視が欠かせません。また、加工中に異常が発生した場合には、すぐに対応できる体制を整えておくことも重要です。作業者の技術力と経験が求められるため、定期的な教育やトレーニングも必要とされています。

マシニングセンタ加工に関する当社での製作実績

マシニングセンタ加工ならCHAMPIONにお任せください

CHAMPIONは、長年の技術力と最先端設備を活用し、精密切削加工を提供しています。特に高硬度素材や複雑形状の加工に強みがあり、1個から大ロットまで柔軟に対応可能です。マシニングセンタや5軸加工機を駆使して、高精度で効率的な加工を実現しています。また、短納期対応や多種多様な材質に対応できる点も特徴です。

まとめ

マシニングセンタ加工は、高精度で複雑な形状の部品を効率的に製造するための重要な技術です。NC装置や自動工具交換機能を持つマシニングセンタは、多品種少量生産に対応でき、製造現場の生産効率を向上させる強力なツールとなっています。また、立型、横型、門型、5軸制御など、用途に合わせて選べる種類の多様性も魅力です。加工の手順を理解し、適切な工具選定と加工条件の設定を行うことで、製品の品質と生産効率を向上させることができます。さらに、最新の技術を取り入れることで、さらなる自動化と高速・高精度加工が可能となり、製造業の競争力を高めることに貢献します。マシニングセンタ加工の基本から最新の技術までを押さえ、現場での活用に役立ててください。

.jpg)