シャフト加工とは?製作事例をご紹介

研削加工とは、砥石という工具を使い、材料を削って表面をなめらかに仕上げたり、寸法を正確に整える加工技術です。金属部品や精密機械など、製造業の幅広い分野で活用されており、特に高い精度が求められる製品に欠かせません。この記事では、研削加工の基本知識、種類、特徴、そして活用のポイントを詳しく解説していきます。

高精度・複雑形状・短納期での特注製作を得意としております。

単品・小ロットの製作が当社の最も得意な領域です。

大ロットでも多数納入実績がございますので、お気軽にご相談ください。

→特注製作資料はこちら

シャフト加工とは、機械の回転運動や直線運動を伝達するために用いられる円柱形の部品を、高精度に加工する技術です。近年、日本国内では高精度・高強度のシャフト加工技術が求められており、特に自動車・航空宇宙・半導体産業における需要が拡大しています。この記事では、シャフト加工の基礎知識から、旋盤加工・フライス加工との違い、そして具体的な製作事例まで詳しくご紹介していきます。

シャフト加工とは

シャフト加工は、機械や装置の動力伝達に欠かせない部品であるシャフトを製作する工程です。シャフトは、モーターやエンジンなどの動力を回転運動や直線運動として他の部品に伝える役割を持ちます。そのため、シャフトの精度や強度は、機械全体の性能や耐久性に直結します。高品質なシャフトを製作することは、製造業において非常に重要です。

主要なシャフト加工の種類と特徴

シャフト加工にはさまざまな方法があり、目的や要求される精度、材質によって適切な加工法を選択します。主な加工方法として以下のものがあります。

旋盤加工によるシャフト成形

旋盤加工は、工作物を回転させ、固定された工具で削ることで所定の形状に仕上げる方法です。円筒形状の加工に適しており、高い精度と表面仕上げが得られます。また、比較的簡単な操作で多様な形状に対応できるため、汎用性が高い加工法です。

フライス加工によるシャフト加工

フライス加工は、固定された工作物に対して回転する工具(フライス)を用いて削る方法です。平面加工や溝加工、複雑な形状の加工に適しています。シャフトにキー溝やフラット面を設ける際に用いられ、旋盤加工と組み合わせることで、より複雑な形状のシャフトを製作できます。

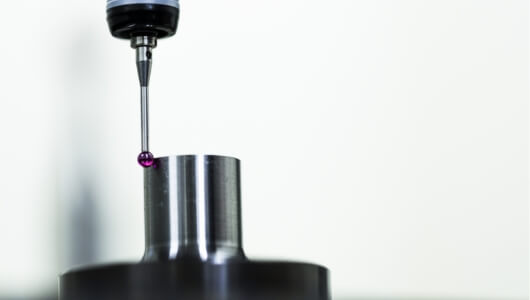

研削加工による仕上げ

研削加工は、砥石を用いて微細な削り取りを行い、高精度な寸法精度や表面粗さを実現する方法です。熱処理後の硬い材料の仕上げや、微小な寸法調整に適しています。特に高精度が求められるシャフトの最終仕上げ工程として重要な役割を担います。

シャフト加工の精度向上のポイント

高精度なシャフトを製作するためには、以下の要点を押さえることが重要です。

切削条件の最適化

適切な切削速度、送り速度、切込み量を設定することで、加工精度や表面品質を向上させることができます。材料の特性や工具の種類に応じて、最適な切削条件を選定することが求められます。

工具の選定と管理

高品質な工具を選定し、適切に管理・メンテナンスすることで、安定した加工精度を維持できます。工具の摩耗や損傷を早期に発見し、適切なタイミングで交換・修理を行うことが重要です。

びびり・振動対策と加工安定性向上

シャフト加工では、加工中に発生する振動(びびり)が精度に影響を与えることがあります。この問題を解決するためには、以下の対策が有効です。

振動を抑える工具と機械の選定

適切な工具と機械を選ぶことが重要です。特に、剛性の高い工具や振れ止め機能を備えた工作機械を使用することで、振動を最小限に抑えることができます。

固定方法の見直し

シャフトの固定方法によっても振動の影響を受けるため、適切な治具やクランプを使用することが望ましいです。特に長尺シャフトの加工では、心押し台や振れ止めを活用することで、振動を抑制できます。

シャフト加工における材質

シャフトの用途や環境に応じて、適切な材料を選ぶことが求められます。以下に、主要な材料とその特徴を示します。

高強度を求める場合の材料選定

強度が求められる場合は、炭素鋼(S45C)やクロムモリブデン鋼(SCM440)などが使用されます。これらの材料は耐摩耗性や耐久性に優れており、機械部品としての信頼性が高いです。

耐食性を求める場合の材料選定

シャフトが湿度の高い環境や化学薬品にさらされる場合は、ステンレス鋼(SUS304、SUS316)が適しています。特にSUS316は耐食性が高く、海水や薬品環境でも使用可能です。

軽量化を求める場合の材料選定

軽量化が求められる場合には、アルミ合金(A6061)やチタン合金が使用されます。これらの材料は比重が低いため、航空宇宙やロボット分野で多く採用されています。

シャフト加工の最新技術とトレンド

CNC旋盤・マシニングセンターの活用

近年のシャフト加工では、CNC旋盤やマシニングセンターの導入が進んでいます。これにより、以下のようなメリットがあります。

高精度な加工が可能:NCプログラムによる制御で、ミクロン単位の精度を実現します。

作業効率の向上:自動工具交換(ATC)や連続加工が可能になり、加工時間が短縮されます。

多品種少量生産への対応:プログラムの変更により、異なる製品への切り替えが容易になります。

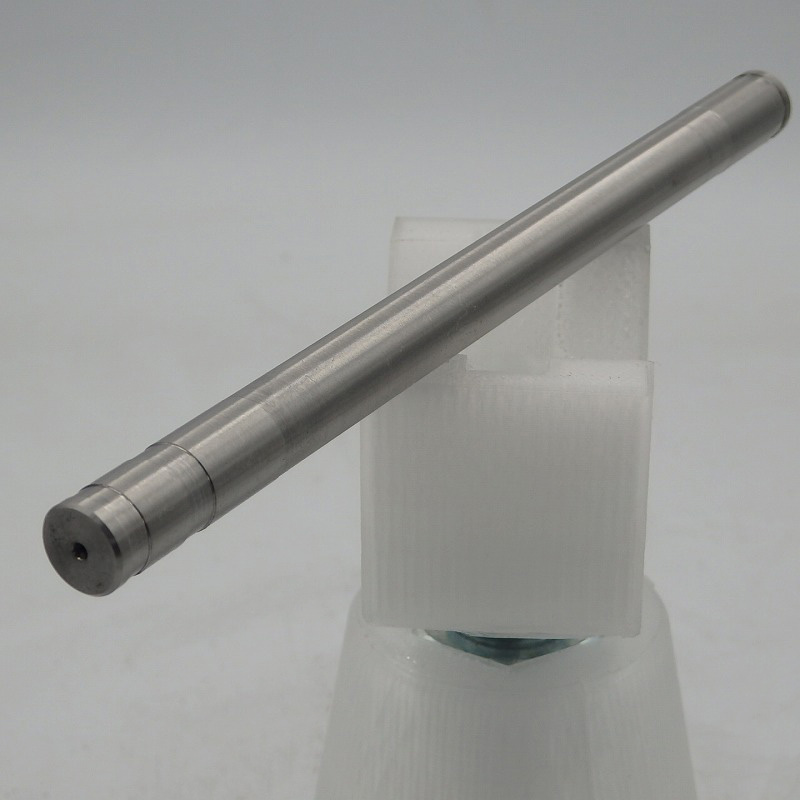

シャフト加工の製作実績

シャフト加工ならCHAMPIONにお任せください

CHAMPIONは、精密金属加工の分野で長年培った技術と経験を持ち、タップ加工においても高い精度と品質を提供しています。高硬度な工具鋼や構造用鋼、アルミ、チタンなど、多様な材質に対応し、お客様のニーズに応じた精度と品質を実現します。最先端の旋盤や自動盤、フライス、マシニングセンタ、ガンドリルマシンなどの加工機を複数台保有しており、複雑で高度な形状の製品も精密に仕上げます。高い生産効率と厳しい品質基準の担保を両立させた製品提供を目指しております。単品・小ロットの製作が当社の最も得意な領域です。大ロットでも多数納入実績がございますので、お気軽にご相談ください。

まとめ

シャフト加工は、機械の動力伝達を担う重要な技術であり、その精度や耐久性が機械全体の性能を左右します。旋盤加工やフライス加工、研削加工などの技術を組み合わせることで、高精度なシャフトの製作が可能となります。さらに、材料選定や熱処理・表面処理によって、用途に応じた最適なシャフトを生み出せます。

近年では、CNC旋盤やマシニングセンターの活用、DXや自動化技術の導入により、生産性と品質の向上が進んでいます。また、省エネルギーや環境配慮型の加工技術も発展し、持続可能なものづくりが求められる時代となりました。

シャフト加工は、今後さらに高精度化・高効率化が進み、さまざまな産業の発展に寄与することが期待されます。

.jpg)