ワイヤー放電加工の基本と特徴を徹底解説

ワイヤー放電加工とは、金属などの素材を放電を利用して精密に切断・加工する技術です。近年、日本の製造業において、高精度な加工が求められる中、ワイヤー放電加工の利用が増加しているようです。この記事では、ワイヤー放電加工の基本的な仕組み、メリットや注意点、具体的な活用事例をご紹介していきます。

高精度・複雑形状・短納期での特注製作を得意としております。

単品・小ロットの製作が当社の最も得意な領域です。

大ロットでも多数納入実績がございますので、お気軽にご相談ください。

→特注製作資料はこちら

ワイヤー放電加工とは

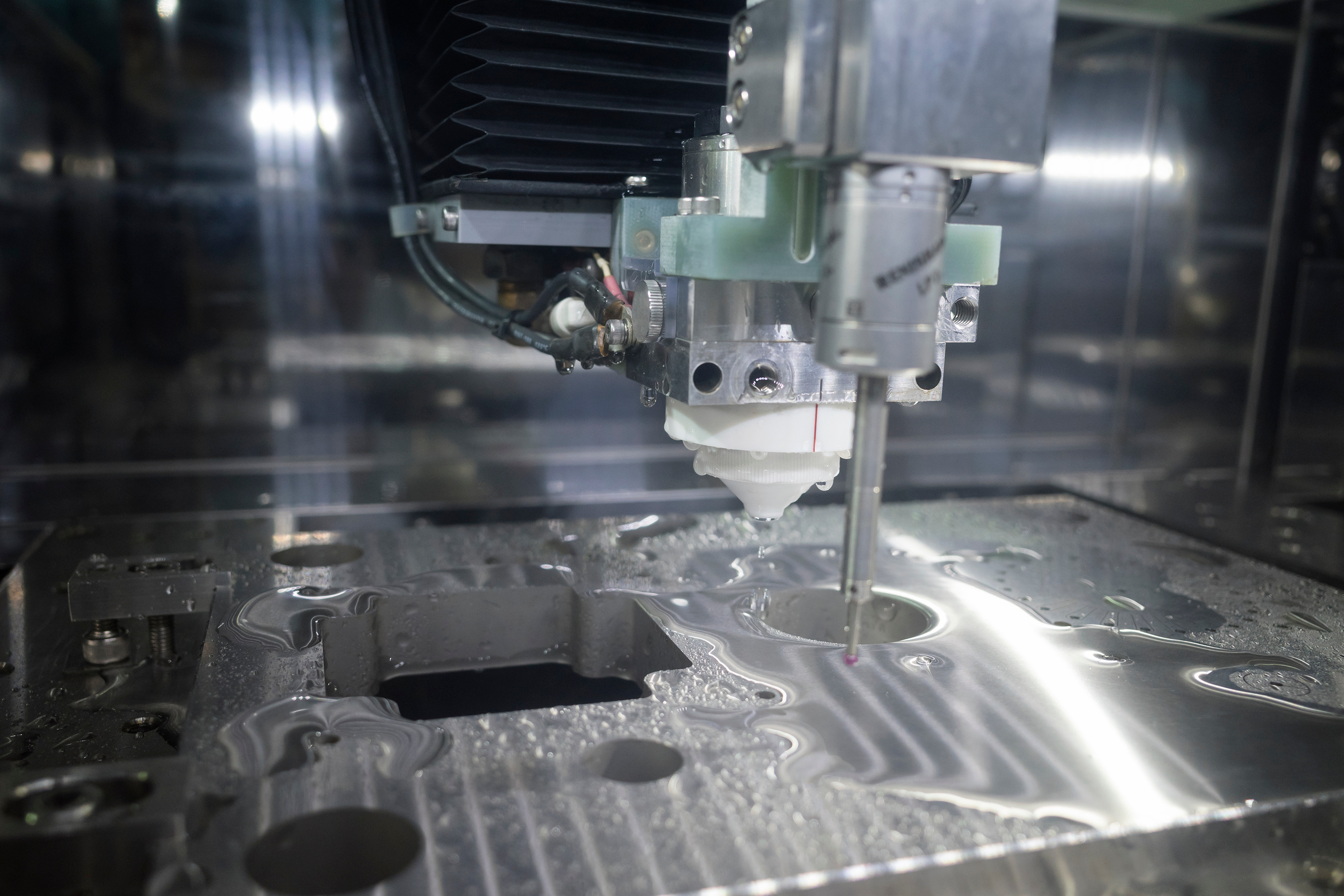

ワイヤー放電加工は、金属などの導電性材料を、ワイヤー電極を使用して高精度に切断・加工する技術です。この加工方法は、ワイヤーに電流を流し、その放電によって材料を溶融・蒸発させることにより行われます。このため、「ワイヤーカット」とも呼ばれています。複雑な形状を高精度で加工できる特徴があります。

ワイヤー放電加工の用途

ワイヤー放電加工は、硬い材料や難加工材料でも高精度に加工できるため、航空宇宙産業や電子機器製造、金型製造など、多岐にわたる分野で使用されています。特に、微細な加工が求められる分野において、その優れた精度と安定性が評価されています。最近では、3Dプリンティング技術と組み合わせた加工法も増加しているようです。

ワイヤー放電加工の原理と仕組み

放電を利用した加工方法

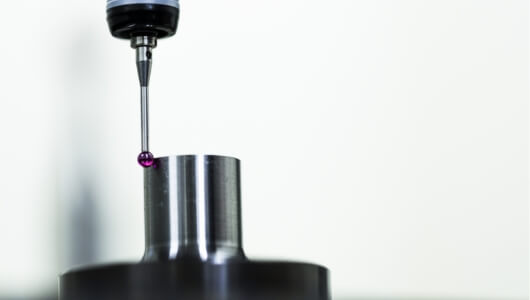

ワイヤー放電加工では、細いワイヤー電極と材料の間にパルス放電を発生させます。放電によって発生する高温が材料を溶融させ、瞬間的に蒸発させることで精密に削ります。この際、放電の繰り返しにより、金属の細部まで微細な加工が可能です。特に、μ(ミクロン)単位の精度が求められる部品に対して、優れた仕上がりを提供します。

ワイヤー放電加工機の機能

ワイヤー放電加工機は、ワイヤー電極、加工槽、加工液などで構成されています。加工液は、主に絶縁効果と放電の冷却・洗浄効果を担っており、加工の精度や品質を左右します。加工液内で材料をワイヤーに対して一定の速度で送り込むことで、連続的な精密加工が可能です。最近の機械では、自動制御によるプログラミングも可能で、複雑な形状を自動で高精度に加工できます。

ワイヤー放電加工のメリット

高硬度材料の精密加工

ワイヤー放電加工は、素材の硬さにかかわらず、非常に硬い材料でも精密に加工できる特性を持ちます。このため、切削では難しいとされる工具鋼や炭化タングステン、セラミックなどの加工に適しています。さらに、複雑な形状の部品や微細な加工が必要な場合でも、安定した高精度を実現します。

複雑形状の加工に適する点

放電加工の特性上、ワイヤー電極の経路を細かく設定することで、極めて複雑な形状の加工が可能です。切削工具を使用しないため、工具の摩耗による精度低下の心配がありません。また、素材に直接接触せず、熱による影響も最小限に抑えられるため、熱変形の少ない仕上がりが期待できます。

ワイヤー放電加工の注意点

加工速度とコストの考慮

ワイヤー放電加工は高精度で優れた仕上がりを得られる反面、加工速度が比較的遅い傾向があります。そのため、加工コストや生産性のバランスを考慮することが重要です。また、使用するワイヤーや加工液のコストも計算に入れる必要があります。特に大量生産や短納期が求められる場合には、別の加工方法との併用が有効です。

安全対策と管理方法

ワイヤー放電加工では、高電圧を使用して放電を発生させるため、安全対策が不可欠です。加工機の周囲には絶縁措置を施し、加工液の管理を徹底することで、放電によるトラブルを未然に防ぐことが重要です。作業者の教育や機械のメンテナンスも定期的に行うことで、安定した加工を継続できます。

ワイヤー放電加工ならCHAMPIONにお任せください

ワイヤー放電加工をお考えなら、CHAMPIONにお任せください。CHAMPIONでは、最新のワイヤー放電加工設備と高い技術力で、複雑な形状や高精度が求められる部品加工に対応しています。硬度の高い材料や精密な部品を、ミクロン単位の精度で加工することが可能です。お客様の要望に合わせた柔軟な対応と、納期の厳守を徹底することで、高品質な製品をご提供いたします。

まとめ

ワイヤー放電加工は、電気エネルギーを利用して精密な加工を実現する技術です。高硬度材料や複雑形状の部品にも対応できるため、さまざまな分野で広く活用されています。その特性から、高精度が求められる精密部品の製造や、切削が難しい材料の加工において非常に有効です。しかし、加工速度やコスト、安全対策の面での課題もあるため、導入の際には慎重な検討が必要です。

.jpg)