センタレス研削とは?製造業での活用事例とメリット

センタレス研削とは、円筒状の素材を中心軸なしで回転させ、外周を研削する加工技術です。現在、日本国内では精度の高い部品加工が求められる製造業において、センタレス研削の活用が広がっています。この記事では、センタレス研削の基本的な仕組みから、メリットや注意点、活用事例をご紹介していきます。

高精度・複雑形状・短納期での特注製作を得意としております。

単品・小ロットの製作が当社の最も得意な領域です。

大ロットでも多数納入実績がございますので、お気軽にご相談ください。

→特注製作資料はこちら

センタレス研削とは

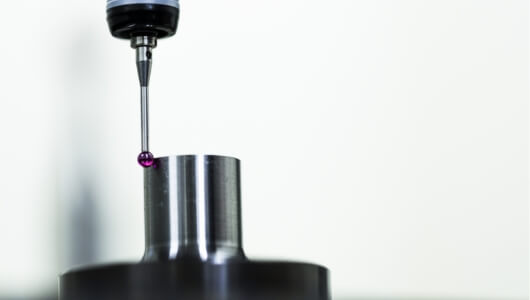

センタレス研削とは、円筒状の素材を中心軸を使用せずに研削する加工方法のことです。一般的な円筒研削盤では、素材の両端をセンター穴で支持しますが、センタレス研削ではそれが不要です。このため、センタレス研削は「芯なし研削」とも呼ばれます。素材は、研削砥石、ブレード、調整砥石の3つの部品で支持され、回転させながら外周を精密に削り上げます。

センタレス研削の原理

センタレス研削の基本原理は、回転する研削砥石とブレード、調整砥石の3点で素材を保持し、その位置関係を保ちながら研削を行う仕組みです。この際、素材は研削砥石の摩擦力により回転し、調整砥石の速度と同期して低速で回転します。この手法により、素材全体を均一に削り、最終的には真円度の高い仕上がりが得られます。

センタレス研削の特徴

センタレス研削における「造円作用」とは、研削中に素材の形状が徐々に整えられ、最終的に真円に近づく作用を指します。ブレード、調整砥石、研削砥石の3つの接点が適切に配置されているため、素材が常に一定の位置で研削され、歪んだ部分が除去されます。これにより、精度の高い真円が形成されます。

センタレス研削の種類

スルーフィード研削(通し研削)

スルーフィード研削は、素材を連続的に流しながら行う方法です。調整砥石の角度をわずかに傾けることで、素材を研削砥石と調整砥石の間を通過させ、円筒度の高い仕上がりを得ます。この方法は、形状に段差や突起がない直線状の部品に適しています。

インフィード研削(停止研削)

インフィード研削は、素材を一つ一つ機械にセットし、プランジカット(素材に対して垂直方向に研削砥石を進める)を行う方法です。この手法では、ブレードと調整砥石でしっかりと素材を支持しながら、研削砥石を操作して精密な形状加工が可能となります。段差や特殊形状がある素材に適用されます。

センタレス研削のメリット

たわみの影響が少ない

センタレス研削では、素材全体がブレードと調整砥石によって均等に支持されるため、研削中のたわみが抑えられます。特に長尺の素材や小径の部品に対して安定した精度を維持できます。

センター穴の加工が不要

一般的な円筒研削では、素材の両端にセンター穴を開ける必要がありますが、センタレス研削ではその工程が不要です。これにより、加工時間の短縮や素材の破損リスクの軽減が図れます。

連続生産による効率向上

センタレス研削は、素材の供給と排出を自動化しやすいため、連続的な生産に向いています。量産品の生産においても安定した精度を保ちながら、短時間での加工が可能です。

センタレス研削のデメリット・注意点

精度の制約

センタレス研削では、外周面の真円度が加工の精度に直結します。このため、素材自体の歪みや外周面の欠陥がある場合には、研削の精度に影響を与える可能性があります。

加工方法の選択による影響

スルーフィード研削とインフィード研削の選択は、加工する素材の形状や寸法に大きく依存します。適切な研削方法を選ばないと、素材に不具合が生じるリスクが高まります。

円筒研削加工に関する当社での製作実績

センタレス研削加工ならCHAMPIONにお任せください

センタレス研削加工をお探しなら、CHAMPIONにお任せください。CHAMPIONでは、長年の経験と高度な技術により、高精度なセンタレス研削加工を提供しています。特に、複雑な形状や精密な部品の加工を得意としており、お客様のニーズに合わせた柔軟な対応が可能です。また、最新の設備と熟練した技術者が連携することで、短納期でも高品質な仕上がりを実現します。詳細についてはCHAMPIONのセンタレス研削加工サービスをご覧ください。

まとめ

センタレス研削は、中心軸を必要としないため、素材全体を均等に削り上げることができる高度な研削技術です。高精度な部品製造が求められる場面において、その特性を活かし、効率的な量産加工や形状の複雑な部品にも対応できる点が大きな利点です。ただし、素材の外周面の状態や選択する研削方法には注意が必要です。企業が導入を検討する際には、メリットとデメリットを十分に理解し、適切な使用方法を考慮することが求められます。

.jpg)