平面研削とは?仕組みと用途を解説

平面研削とは、砥石を使ってワークの表面を平らに仕上げる加工技術です。製造業において、高い平面度と仕上げ精度が求められる部品に多く用いられます。近年、日本国内では精密加工の需要が増加傾向にあり、平面研削技術の重要性がさらに高まっています。この記事では、平面研削の基本から種類、使用される研削盤の特徴について詳しくご紹介していきます。

高精度・複雑形状・短納期での特注製作を得意としております。

単品・小ロットの製作が当社の最も得意な領域です。

大ロットでも多数納入実績がございますので、お気軽にご相談ください。

→特注製作資料はこちら

平面研削とは

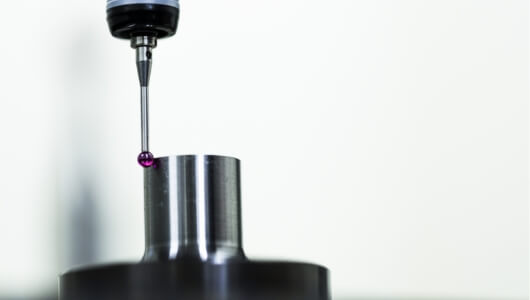

平面研削は、回転する砥石を使用してワークの表面を平滑に削り取る加工技術です。金属やガラス、樹脂など、さまざまな素材に対して適用でき、製造業において高精度な部品を作り出すために欠かせない方法です。砥石を用いた研削によって、微細な凹凸を削り取り、表面の仕上げ精度や寸法精度を高めます。このため、機械部品や工具、精密機器の部品製造で広く使用されています。

平面研削と平面研磨の違い

平面研削と平面研磨は混同されがちですが、それぞれ異なる加工技術です。平面研削は、砥石で素材を削り取るため、より高い精度で加工が可能です。これに対し、平面研磨は、研磨材を使って素材の表面を仕上げる工程で、研削よりも表面の滑らかさを追求します。平面研削の後に研磨を行うことで、製品の表面品質がさらに向上します。

平面研削盤の種類

平面研削盤は、ワークの形状や加工目的に応じて使い分けられます。以下では、代表的な研削盤の種類について解説します。

立軸角テーブル型

立軸角テーブル型は、砥石の回転軸が垂直で、テーブルが直線的に移動するタイプの研削盤です。加工精度が高く、複雑な形状のワークや微細な調整が必要な加工に適しています。高精度な部品の製造や精密機械の製作現場でよく使用されているタイプです。

立軸円テーブル型

立軸円テーブル型は、砥石の回転軸が垂直で、テーブルが円形に回転するタイプです。テーブルの回転により、ワーク全体を均一に研削することが可能で、特に円形部品や外周の仕上げに適しています。加工の安定性が高く、厚みや形状を一定に保つため、精密加工に欠かせない存在です。

横軸角テーブル型

横軸角テーブル型は、砥石の回転軸が水平で、テーブルが直線的に移動するタイプの研削盤です。ワークの幅が広い場合や、大型部品の加工に適しています。砥石とテーブルの位置関係を調整することで、平面の精密な仕上げを実現できます。

横軸円テーブル型

横軸円テーブル型は、砥石の回転軸が水平で、テーブルが円形に回転するタイプです。ワークを円テーブルに固定して回転させながら研削を行うため、大きな面積のワークの加工や、複雑な形状を持つ部品の仕上げに適しています。

可変型

研削条件を自由に変更できるため、多種多様なワークに対応可能。特に異なるサイズや形状のワークを扱う場合に柔軟な調整ができる点がメリットです。1台で複数の用途に対応できるため、生産性の向上に貢献します。

複合型

複数の研削方式を組み合わせた構造で、多様な加工ニーズに対応可能です。1台で複数の研削作業を実現するため、工程の集約や効率化が図れるのが特徴です。例えば、平面と円筒の両方の研削を一度に行うことができます。

平面研削の加工方法

平面研削には、目的やワークの形状に合わせていくつかの加工方法が存在します。以下では、代表的な加工方法を紹介します。

トラバース研削

トラバース研削は、砥石をワークの表面に対して左右に往復させる加工方法です。主に平面全体を均一に削る際に用いられ、長いワークや広い面積の加工に適しています。加工の進行とともに砥石が細かく移動するため、高い平面度と仕上げ精度を確保できます。

プランジ研削

プランジ研削は、砥石を垂直にワークに押し当てて削る方法です。短時間で特定箇所を削るのに適しており、溝やくぼみを形成する際に利用されます。研削速度を制御することで、ワークの変形を抑えながら正確に加工できるため、特殊な形状の部品に適しています。

クリープフィード研削

クリープフィード研削は、砥石をワークに対してゆっくりと進行させながら削る方法です。砥石とワークの接触面積が広く、削る深さが大きい場合に用いられます。大量の材料を一度に削り取ることができるため、効率的に平面加工を行うことが可能です。

コンタリング研削

コンタリング研削は、砥石を使用して複雑な曲面や立体形状を精密に加工する技法です。特殊な形状の砥石や制御された動作を用いることで、曲線や複雑な輪郭の部品を加工します。これは航空宇宙や医療機器のように、複雑な形状が要求される分野でよく用いられる技術です。

平面研削を行う際のワーク固定方法

ワークの固定方法は、平面研削の品質と精度に大きく影響します。適切な固定方法を選ぶことが、研削の成功に直結します。

マグネットチャックの利用

マグネットチャックは、磁力を利用してワークを固定する方法です。鉄系のワークであれば素早く固定でき、セットアップの手間を省けます。加工中にワークが動くリスクが少ないため、精密な加工に適しています。ただし、非鉄金属や磁力の影響を受けにくい材料には使用できないため、素材に応じた選択が必要です。

クランプ固定方法

クランプ固定は、クランプを用いてワークをしっかりと固定する方法です。大型のワークや非鉄金属の場合に利用されます。クランプを適切に配置し、固定することで、ワークのずれや振動を抑え、精度の高い加工が可能です。特に、研削面の平面度を高く保つためには、クランプ固定の調整が重要です。

平面研削のメリット

高精度な仕上げが可能

平面研削は、非常に高い精度でワークの表面を仕上げることができます。砥石の微細な粒子がワークの表面を均一に削り取るため、微小な凹凸を除去し、平面度を向上させます。このため、精密機器や航空機部品など、極めて高い寸法精度が求められる製品の製造に適しています。

厚さの均一化に適している

平面研削は、ワークの厚さを均一に加工するのにも優れています。ワーク全体に均一な圧力をかけながら研削するため、厚みのばらつきを最小限に抑えられます。この特性により、製品の安定性と品質を高めることができ、複雑な形状の部品にも対応できます。

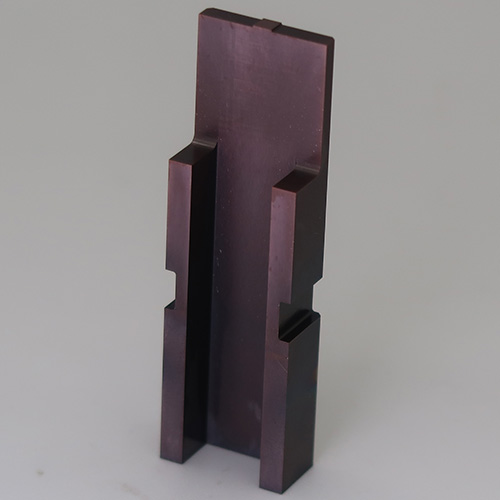

平面研削加工に関する当社での製作実績

平面研削ならCHAMPIONにお任せください

CHAMPIONは、精密な平面研削を得意とし、あらゆる材料や形状に対応可能です。特に、平面度や真直度が重要な部品の加工を高精度で行う技術力が強みです。また、鉄系・非鉄系の材料に対応し、マグネットチャックやクランプによる固定方法で、確実な研削を実現。単品から大ロットまで、ニーズに応じた柔軟な対応が可能です。

まとめ

平面研削は、製品の表面精度と寸法精度を高めるために重要な加工技術です。さまざまな研削盤の種類や加工方法、ワークの固定方法を理解し、適切に選択することが成功のカギとなります。また、最新の自動化技術や研削盤の進化により、生産性と品質が向上しています。この記事を参考に、平面研削の基本を理解し、実際の製造現場で活用していただければと思います。特に、平面研削の高度な技術と機械選定は、製造工程全体の品質に直結するため、慎重な選択と運用が必要です。

.jpg)