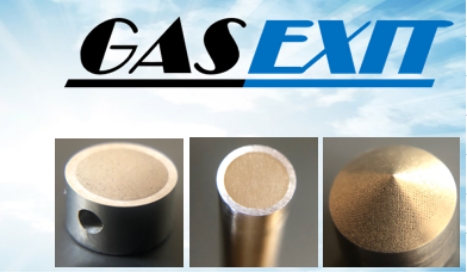

成形不良対策部品 GASEXIT

射出成形の成形不良対策に効果を発揮する、ガス抜き入れ子「GASEXIT」をご紹介します。

成形不良対策のほか、金型メンテナンス周期の延長や金型耐久ショット数向上にも貢献します。

当社はGASEXITの製造元であるKOEI TOOL 株式会社の代理店として本製品を販売しております。

こんなお悩みはありませんか?

ガスによる成形不良が

解決しない…

ヤケ、白濁、銀条、ショートショット、ヒケ、ガスバリ等のガスが主要因の不良に対して、通常のガス抜き方法では改善できないため、ガス抜き効果が高い部品で成形不良を解決したい。

ガス抜き孔が

目詰まりする…

使用開始時はガス抜き効果はあるが、数百ショット~数千ショット程度で孔が目詰まりしてしまい、ガス抜き部品のメンテナンス頻度が多いため、ガス抜き孔が目詰まりしないものが欲しい。

金型保全周期や

耐久ショット数が短い...

ガス不良やガスによる金型腐食を防止するために、金型メンテナンスをしているが、メンテナンスコスト頻度が多いため、コストダウンのためにメンテナンス周期を延ばしたい。

成形不良対策部品「GASEXIT」で解決できます!

目詰まりしにくい

貫通通気孔構造を実現

孔サイズはΦ0.05±0.03(孔ピッチ0.2㎜)で、シンナーも浸透しないほどの微細貫通孔であるため、樹脂が流れ込むことは非常に困難です。

【特許第6703689号】

しかしながら、ガスはしっかり排出出来るので、射出成型用のガス抜き部材として、最適なバランスを実現しております。

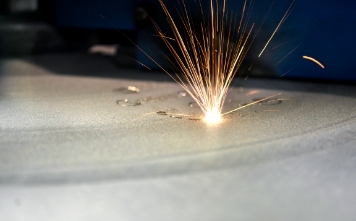

金属3Dプリンター技術の活用

金属3Dプリンタで製造していますので、様々な形状のガス抜き入れ子を製作することが可能です。

ガス抜き部分の表面硬度は焼き入れ後HRC44あるため、耐摩耗性にも優れています。(窒化処理することで表面硬度をHRC70まで上げることが可能です)

微細貫通多孔質素材によるガス抜き部品で、成形不良をソリューションします。

樹脂が流れ込みにくく、気体は通す通気孔として最適なバランスになっています。

ご不明な点がございましたら、どうぞお気軽にご連絡ください。

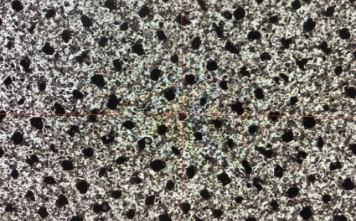

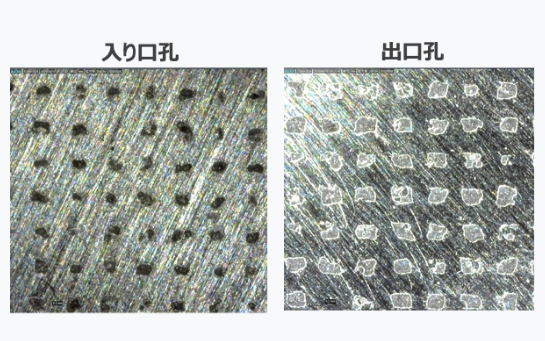

GASEXITの多孔質素材

- プログラム制御で出来る孔であるため、通気量が安定

- 貫通孔なので、目詰まりの除去が容易

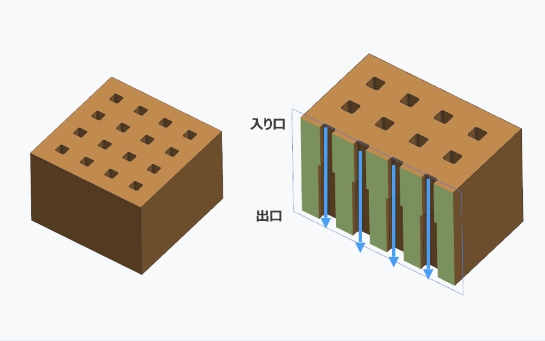

- 全ての孔で通気:貫通孔

- 入り口は小さい: Φ0.05

- 出口は大きい :Φ0.10

- 厚み:2mm

この構造が流動性の良い樹脂でも使用できる特徴になっています

唯一無二のガス抜き部品

GASEXITは微細貫通多孔質素材であるため、”樹脂が流れ込み難い&気体は通す” 通気孔として最適なバランスになっています。

効果としては、ガス起因の成形不良(ヤケ、白濁、銀条、ウエルドライン、ショートショット、ヒケ、ソリ、バリ等)の改善の他

金型メンテナンス周期の延長 および 金型耐久ショットUPにもつながります。

成形機ノズル部に滞留したガスが製品部分まで流れ込むことで不具合を発生させますので、製品部分にガスが流れ込むことを防止する商品をラインナップしております。

汎用可塑化樹脂以外でもPBT(GF)、PPS(GF)、PA(GF)、LCP材等の流れやすい樹脂 及び 熱硬化性樹脂にも使用可能です。

※ガラスフィラーが含まれる樹脂をご使用される場合は、窒化処理のオプションを推奨いたします。

また、ガス抜きの機能を応用して、吸着板として活用することも可能です。

製品ラインナップ

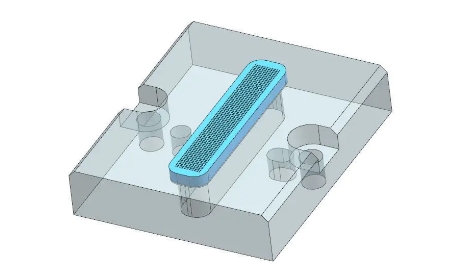

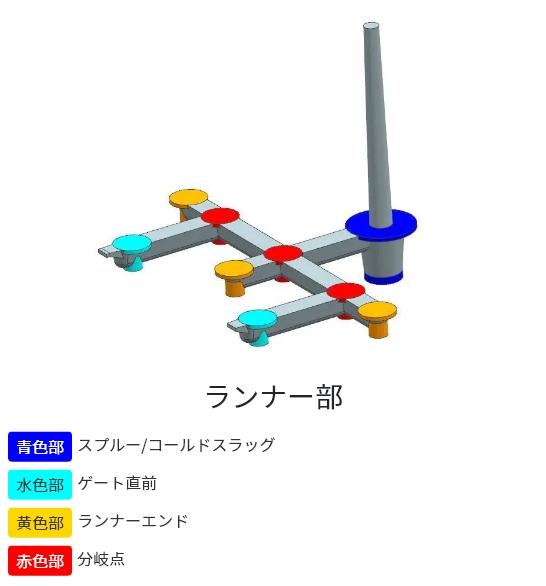

GASEXIT RUNNER

GASEXIT Runnerは、P/L面・プレート間で横方向にガスを排出する入れ子です。

(特許製品)

製品部分に流れ込むガスを事前に排出することを目的に開発した製品です。

Φ10~Φ15のポケット加工と溝加工をするだけなので既存の金型にも、手軽にガス抜き対策をすることが可能な製品です。

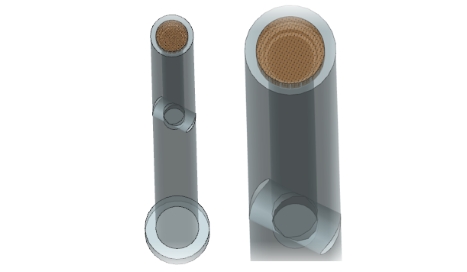

GASEXIT EP

現在使用中のエジェクタピンを入れ替えるだけなので、手軽に設置することが可能です。

コールドスラッグ部に設置することで、GASEXIT RUNNERと同様に、製品部にガスが流れ込む前にガスを抜くことができます。

もちろん製品部分にも設置することは可能ですので、製品部からでも簡単にガス抜き対策をすることが出来ます。

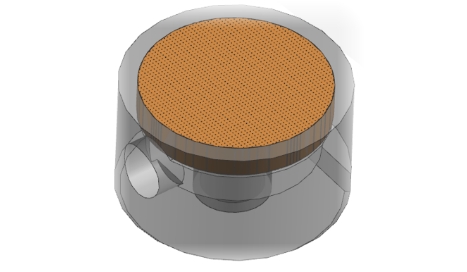

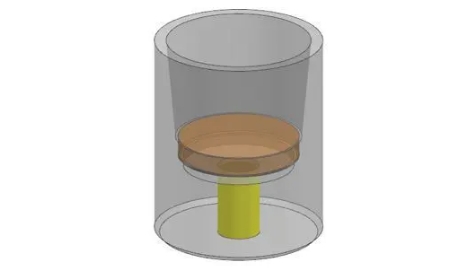

GASEXIT BUSH

現在使用中のスプルーブッシュを入れ替えるだけなので、手軽に設置することが可能です。(特許製品)

スプルーエンド部にタマリを設けることで、ガス抜き効果を格段に上げることが可能です。

スプルーロックブッシュのタイプもありますので、コールドスラッグ側に設置することも可能です。

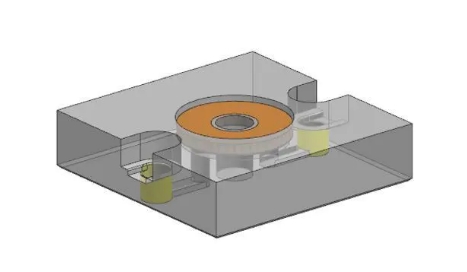

GASEXIT SPRUE BUSH JOINT

スプルーブッシュのサイズが小さい場合や、新規金型に初めからGASEXITを採用される方におススメする商品です。

小スペース&低価格で大量のガスを排気することが可能です。

GASEXIT SLUGWELL PIN

コールドスラッグウェルにて広範囲でガス抜きを可能にすることで、計量時に発生したノズル先端に溜まったガスを射出初期段階で大量に排気することが可能になる商品です。

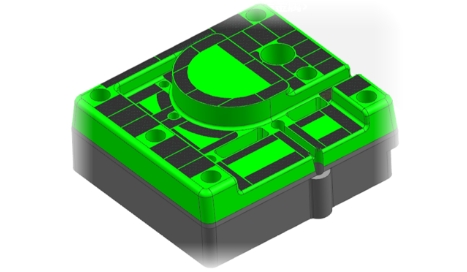

GASEXIT CUSTOM

ランナー部とコールドスラッグ部にGASEXITを設置できない/更に改善したいときにご検討してください。

製品ごとの入れ子形状に合わせて製作が可能なため、広範囲でガス抜きが可能です。

3D曲面・シームレスのガス抜き入子の製作が可能です。

吸着板(耐熱/耐摩耗)

耐熱性/耐摩耗が必要なシーンで活躍する真空引き用の多孔質吸着板です。

孔の位置/孔サイズはお客様のご要望に従って設けることが可能です。

GASEXIT使用例

右の動画はGASEXITよりガスが排気されている実際の様子や、排気孔側からエアーを吹き付けた状態とGASEXIT面にシンナーを塗布した様子です。

- 実際の成形時にはGASEXIT面(樹脂が通る面=動画の泡の出ている面)より排気孔側にガスは排出されます。

- シンナーも浸透しないほどの微細貫通孔構造です。

このように、GASEXITは気体を大量に通すこのができて、シンナーも浸透しないほどの微細孔によって、射出時の樹脂流れ込みによる目詰まりが発生しにくい構造ですので、成形時のガス抜き対策に効果を発揮します。

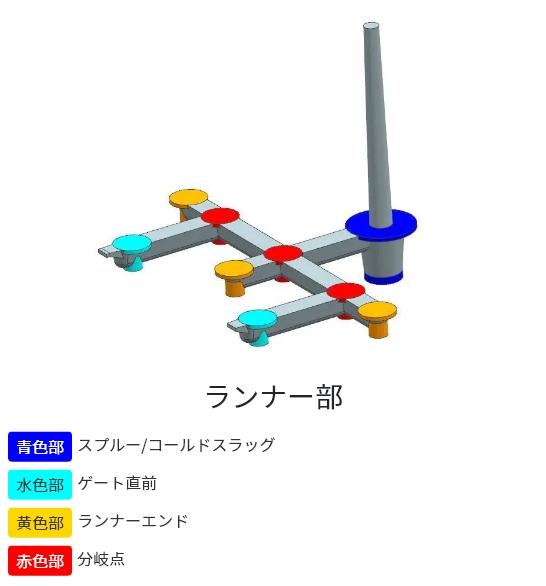

「GASEXIT」設置推奨位置

樹脂が通過しやすい場所は、ガスも通過しやすいため そういった場所にGASEXITを設置してもガス抜き効果がえられません。

GASEXITを設置する推奨位置は以下のようにガスが圧縮される部分となります。

GASEXITのよくある質問

A. マルエージング鋼です。

A. HRC44~50程度となります。

オプションとして窒化処理にて表面硬度をHRC70程度にすることが可能です。

A. ガラスフィラーが20%以上含まれる場合には、オプションの窒化処理でご注文いただくことを推奨しております。

窒化処理をすれば問題なくご使用いただけます。

A. 樹脂種類・成形条件・設置場所で摩耗状況も変わりますが、PC樹脂で50万ショット以上でも問題なくご使用いただけている実績があります。

また、窒化処理を実施した場合は、PA樹脂GF50%でも、50万ショット以上でも問題なくご使用いただいている実績があります。

A. 設置場所にもよりますが、130MPa~150MPaの射出圧力まで対応可能です。

130MPa~150MPa以上の射出圧力の場合は、オプションとして多孔質部の厚みを増すことで200MPa程度まで耐荷重性を向上させることが可能です。

A. 目詰まりさえしなければ、腐食の原因となるガスは排出されるので、ガスによる腐食は発生しません。

ガスによる腐食の激しい塩ビでも問題なくご使用いただいている実績があります。

A. ガスヤニの発生するメカニズムは、ガス圧縮→液化→固化にてガスヤニとなりますが、表面のみ微細孔(Φ0.05)で 内部および下面は大きな孔(Φ0.1~Φ0.3)になっているので、ガスが圧縮されにくい構造となっておりガスヤニが付着しにくいです。

A. はい。放電加工以外ではカエリが発生して目詰まりする可能性がございます。

放電加工・加工後の洗浄方法にもノウハウがあるため、追加工が必要な際はご相談ください。

A. Φ0.05±0.03が標準サイズですが、Φ0.10±0.03等孔サイズを大きくする方向としてはオプションとして対応可能です。

また、Φ0.03±0.03もオプションとして製作することは可能ですが、孔が塞がる箇所が多く発生して通気量は標準サイズと比較して50%程度になります。

A. はい。樹脂種類・成形条件・設置場所で転写具合に差は出ますが、凹凸0.01~0.05mm程度の梨地シボのような跡がつきます。

A. 樹脂種類・成形条件・設置場所によって状況は変わりますが、LCP樹脂・PU樹脂・PPS樹脂は目詰まりしやすい傾向がございます。

また、熱硬化性樹脂でも御使用いただけている事例もございます。 目詰まりのご心配がある場合は、目詰まりしにくい設置方法をご提案いたしますので、ご相談ください

A. はい。日常的に洗浄することを推奨しております。

洗浄方法はパーツクリーナーで多孔質部を洗浄することを推奨しております。

A. はい。定期的に洗浄することを推奨しております。

洗浄周期はご使用環境で変わりますが、3万~5万ショットで洗浄(超音波洗浄)をすることを推奨しております。

A. はい。超音波洗浄で目詰まりした物質を除去することが可能です。

超音波洗浄で除去できない場合は、450℃程度のオーブンで加熱することで目詰まりした物質を除去することが可能です。

GASEXITに関するお問い合わせ

資料請求・お問い合わせは、

以下メールフォームまたはお電話からお問い合わせください。

~お電話でのお問い合わせはこちら~

受付 / 平日09:00 ~ 17:30

CONTACT

お問い合わせ

各種お問い合わせは、

以下メールフォームまたはお電話から

お問い合わせください。

特注製作について

お客様のご希望の合わせてオーダーメイドで精密部品を製作しています。

資料ダウンロード

弊社で取り扱っている製品の資料をダウンロードできます。

お電話でのお問い合わせ

受付時間 8:45~17:30(日・祝日除く)